Los biorreactores de un solo uso (SUB) son reactores de tanque agitado en los que los componentes en contacto con el producto son bolsas desechables en lugar de acero inoxidable. La plataforma SUB de TECNIC abarca de 0,5 a 1000 litros con kLa, P/V y OTR constantes tanto para el cultivo celular como para la fermentación microbiana, lo que hace que la ampliación y la transferencia de tecnología sean más predecibles.

Resumen de los resultados clave

1. Introducción: La ingeniería de precisión en la era del bioproceso desechable

1.1. Contexto: Por qué la escalabilidad en SUB es la métrica crítica

La industria biofarmacéutica está experimentando una rápida evolución, impulsada por la necesidad de fabricar terapias biológicas de manera más eficiente y segura. Los sistemas de un solo uso (Single-Use Systems, SUS) han surgido como una tecnología fundamental, ofreciendo una flexibilidad operativa incomparable, una significativa reducción de los riesgos de contaminación cruzada y una drástica disminución en los tiempos de inactividad asociados con los procesos de limpieza y esterilización in situ (CIP/SIP). Esta eficiencia operativa hace que los Biorreactores de Un Solo Uso (SUB) sean la elección predilecta tanto para proyectos de investigación a pequeña escala como para entornos de fabricación que cumplen con las Buenas Prácticas de Fabricación (GMP).

Sin embargo, el cambio de tecnología no está exento de desafíos técnicos, siendo la escalabilidad la métrica más crítica y, a menudo, la más difícil de validar. La transferencia exitosa de un bioproceso desde el matraz de laboratorio hasta el reactor de producción (scale-up) depende crucialmente de la capacidad de replicar las condiciones biofísicas óptimas en todos los volúmenes. Específicamente, los parámetros hidrodinámicos fundamentales, como la agitación, la fuerza de cizalla (shear force) y, sobre todo, la transferencia de masa de oxígeno (KLa), deben permanecer predecibles y coherentes a lo largo de toda la cadena de valor. La incapacidad de mantener esta consistencia ingenieril se traduce en un riesgo inaceptable de variabilidad del producto y fallas en el escalado, lo que genera retrasos costosos y compromete la viabilidad comercial.

La plataforma de biorreactores SUB de TECNIC aborda este desafío de manera frontal. Está fundamentada en la coherencia geométrica y un marco de validación riguroso, asegurando que los resultados de rendimiento sigan tendencias predecibles a lo largo de cinco escalas de volumen clave: desde los 0.5 L de I+D hasta los 1000 L de producción. El éxito de esta coherencia reduce la incertidumbre en el desarrollo de procesos y establece un camino claro y seguro para la fabricación a escala GMP.

1.2. El paradigma Dual-Purpose de TECNIC: Rompiendo la barrera microbiana

Históricamente, la mayoría de los SUB disponibles en el mercado han sido optimizados de manera primaria para el cultivo celular de mamíferos, procesos que operan bajo regímenes de baja intensidad hidrodinámica y baja demanda de oxígeno. No obstante, la fermentación microbiana de alta densidad, utilizada para la producción de proteínas recombinantes, vacunas y enzimas, requiere una transferencia de oxígeno (OTR) extremadamente intensa y una capacidad de disipación de calor que desafía los límites del diseño de un solo uso.

TECNIC ha resuelto esta limitación tecnológica mediante el desarrollo de una plataforma Dual-Purpose que no requiere compromiso. Este diseño unificado es capaz de operar eficientemente bajo dos regímenes hidrodinámicos extremos: el modo mamífero (caracterizado por baja cizalla para proteger células sensibles) y el modo microbiano (que exige alta turbulencia, alta potencia específica de entrada, o P/V, y consecuentemente, un alto kLa.

La validación explícita para el modo microbiano de alta intensidad es un diferenciador competitivo crucial. Al demostrar que la plataforma alcanza valores de kLa comparables a los reactores tradicionales de acero inoxidable (llegando hasta ≈ 330 h-1 con aireación estándar), TECNIC puede servir eficazmente a segmentos de mercado que dependen de procesos de alta demanda de oxígeno. Esto incluye la producción de vacunas bacterianas, enzimas y proteínas recombinantes de E. coli. Este rendimiento robusto posiciona la plataforma por encima de las soluciones competitivas que se limitan al cultivo celular, ofreciendo a los usuarios una versatilidad de proceso sin precedentes con una única infraestructura de control.

1.3. La gama completa de Biorreactores Single-Use

La familia de biorreactores SUB de TECNIC abarca todas las fases del desarrollo y la fabricación bioproceso, garantizando una transferencia de proceso continua y sin fisuras:

- eLAB: Enfocado en la escala de laboratorio e investigación y desarrollo (I+D), con volúmenes de trabajo que van desde 0.5 L hasta 10 L. Son equipos compactos diseñados para el cribado de alto rendimiento y la optimización de medios.

- ePILOT: Diseñado para la escala piloto y la validación clínica inicial, cubriendo volúmenes de 30 L a 50 L. Esta escala es esencial para generar datos robustos de escalado antes de la inversión en producción a gran escala.

- ePROD: La plataforma de producción industrial para entornos GMP, con volúmenes que van desde 300 L y 1000 L.

Esta integración vertical de equipos asegura que el personal de bioprocesos pueda utilizar la misma tecnología, la misma lógica de control y la misma geometría de reactores en cada paso del proceso, desde el benchtop hasta la fábrica.

2. Diseño modular y control de laboratorio

La arquitectura de la plataforma SUB de TECNIC se caracteriza por su diseño modular y su enfoque en la optimización del espacio y el control digital preciso, aspectos cruciales en los entornos de I+D y fabricación modernos.

2.1. eLAB Essential y Advanced: Biorreactores de un solo uso para I+D

2.1.1. eLAB Essential: Eficiencia en espacios reducidos

El sistema eLAB essential ha sido diseñado para maximizar la eficiencia en el laboratorio. Su tamaño compacto es un punto clave, con un perfil esbelto de 20 cm y un peso de menos de 5 Kg. Estas dimensiones (198 x 335 x 200 mm) permiten una integración óptima en espacios de laboratorio congestionados.

El sistema enfatiza las funcionalidades esenciales con una fiabilidad consistente. El control de proceso es intuitivo, gestionado a través de la interfaz eOS mostrada en una tableta portátil. Esto facilita el ajuste preciso de parámetros críticos como pH, temperatura, agitación, espuma y pO2 con un simple toque.

Para la gestión de soluciones, el eLAB essential incluye cuatro bombas peristálticas integradas (para ácido, base, antiespumante y adición de medio). Esta capacidad de gestionar múltiples soluciones concurrentemente maximiza la versatilidad de las configuraciones experimentales. El volumen de trabajo para los reactores de un solo uso (Single Use Vessels) abarca 0.5 L, 1 L, 2 L y 5 L, optimizadas para cultivo microbiano o celular.

2.1.2. eLAB Advanced: Versatilidad y escalabilidad modular

El eLAB Advanced está concebido para procesos que requieren un control más riguroso y escalabilidad modular, con volúmenes de trabajo de 0.5 L hasta 10 L. A diferencia del modelo Essential, el Advanced incorpora características que lo preparan para una transición fluida a la escala piloto.

Las mejoras de ingeniería incluyen la agitación mediante Servomotor, que ofrece una precisión superior en el control de la velocidad y el par. La capacidad de controlar hasta 12 vessels independientes con una única unidad de control Multi Module es una ventaja significativa, ya que permite la optimización de procesos y el cribado de alto rendimiento sin requerir 12 controladores individuales. Este diseño reduce los requerimientos de footprint y simplifica la gestión de datos en I+D.

2.2. ePILOT y ePROD: La transición a la producción industrial

La ingeniería modular y la precisión de control se extienden a las escalas piloto y de producción, demostrando el compromiso de TECNIC con la validación de la transferencia de procesos.

- ePILOT: Esta escala (que cubre volúmenes de 30 L y 50 L) es la plataforma Single-Use en un entorno de validación. Es fundamental para confirmar los parámetros definidos en la escala de laboratorio y ajustarlos a las condiciones de fabricación, sirviendo como un paso de transición crucial antes de la inversión completa en la gama ePROD.

- ePROD: El biorreactor ePROD Single-Use está diseñado específicamente para la fabricación GMP, manejando volúmenes de 300 L a 1000 L. Un aspecto clave es el uso de soportes de bolsa intercambiables que permiten la adaptación sin fricciones entre los requisitos de cultivo celular y microbiano.

La plataforma tecnológica de TECNIC está unificada bajo un concepto de coherencia de marca y sistema de control. El uso consistente del software eOS en el laboratorio y la interfaz eADVANCED en escalas mayores significa que la lógica operativa, la gestión de recetas y la generación de informes (Reports),0 son idénticas en todas las escalas. Esto representa una ventaja significativa para el cliente, ya que simplifica drásticamente la documentación regulatoria (GxP), reduce los costes y el tiempo de capacitación del personal y garantiza que los flujos de trabajo sean replicables de la mesa de laboratorio a la línea de producción.

3. Validación de la escalabilidad hidrodinámica

La verdadera validación de cualquier plataforma SUB reside en la evidencia cuantitativa de su rendimiento. Esta sección detalla los resultados de la evaluación de la familia SUB de TECNIC bajo regímenes operativos estandarizados, demostrando que la coherencia hidrodinámica se mantiene consistentemente desde la escala más pequeña hasta la producción industrial.

3.1. Rendimiento comprobado en el modo mamífero (cultivo celular)

El modo Mamífero está diseñado para operar bajo un régimen de baja cizalla para proteger las líneas celulares sensibles, como CHO o HEK. Las pruebas se realizaron con PBS a 37ºC, utilizando 3 impulsores de pala inclinada (Pitch Blade impellers) y una aireación de 0.10 vvm.

Los resultados demuestran una coherencia de rendimiento sobresaliente en toda la gama de volúmenes. Con una velocidad de punta (Tip Speed) rigurosamente mantenida a 1.8 m/s en todas las escalas, el kLa gaseado se mantuvo dentro de un rango extremadamente estrecho de 19 h-1 a 25 h-1.

Esta mínima variación en el kLa gaseado, a pesar de que el volumen aumenta mil veces (de 0.5 L a 1000 L), es la prueba definitiva de que la similitud geométrica se mantiene de forma exitosa. Para el ingeniero de bioprocesos, esto significa que el rendimiento de la transferencia de masa observado en el laboratorio se replicará con alta fidelidad en la escala de producción.

El OTR (Oxygen Transfer Rate) resultante en esta modalidad (4-6 mmol · L-1 · h-1) es más que suficiente para las necesidades típicas de oxígeno de los procesos de cultivo celular al 20-40% de Oxígeno Disuelto (DO), validando el rendimiento de bajo esfuerzo cortante en la escala de producción.

| Volumen SUB | Velocidad de punta (m/s) | P/V (W · m−3) | kLa (gasificado) (h−1) | OTR típico (mmol · L−1 · h−1) |

|---|---|---|---|---|

| 0.5 L (eLAB) | 1.8 | 120 | 19 | ≈ 4.2 |

| 30 L (ePILOT) | 1.8 | 110 | 21 | ≈ 4.6 |

| 50 L (ePILOT) | 1.8 | 130 | 23 | ≈ 5.1 |

| 300 L (ePROD) | 1.8 | 150 | 24 | ≈ 5.3 |

| 1000 L (ePROD) | 1.8 | 160 | 25 | ≈ 5.5 |

Evidencia gráfica de consistencia en modo mamífero

La visualización de los datos de kLa contra la velocidad de punta (Tip Speed) para los cinco volúmenes de biorreactores SUB (0.5 L a 1000 L) confirma la linealidad y la superposición de las curvas de rendimiento bajo condiciones de baja cizalla.

El gráfico demuestra cómo, al operar con las mismas especificaciones de 1.8 m/s en la velocidad de punta y 0.10 vvm de aireación, los valores de kLa para todas las escalas se agrupan consistentemente dentro del rango de 19 h-1 a 25 h-1. Esta coherencia es la prueba de que el diseño de TECNIC garantiza un comportamiento predecible y uniforme, un factor crítico para el escalado exitoso de cultivos celulares sensibles.

3.2. Rendimiento de alta demanda en modo microbiano (fermentación intensiva)

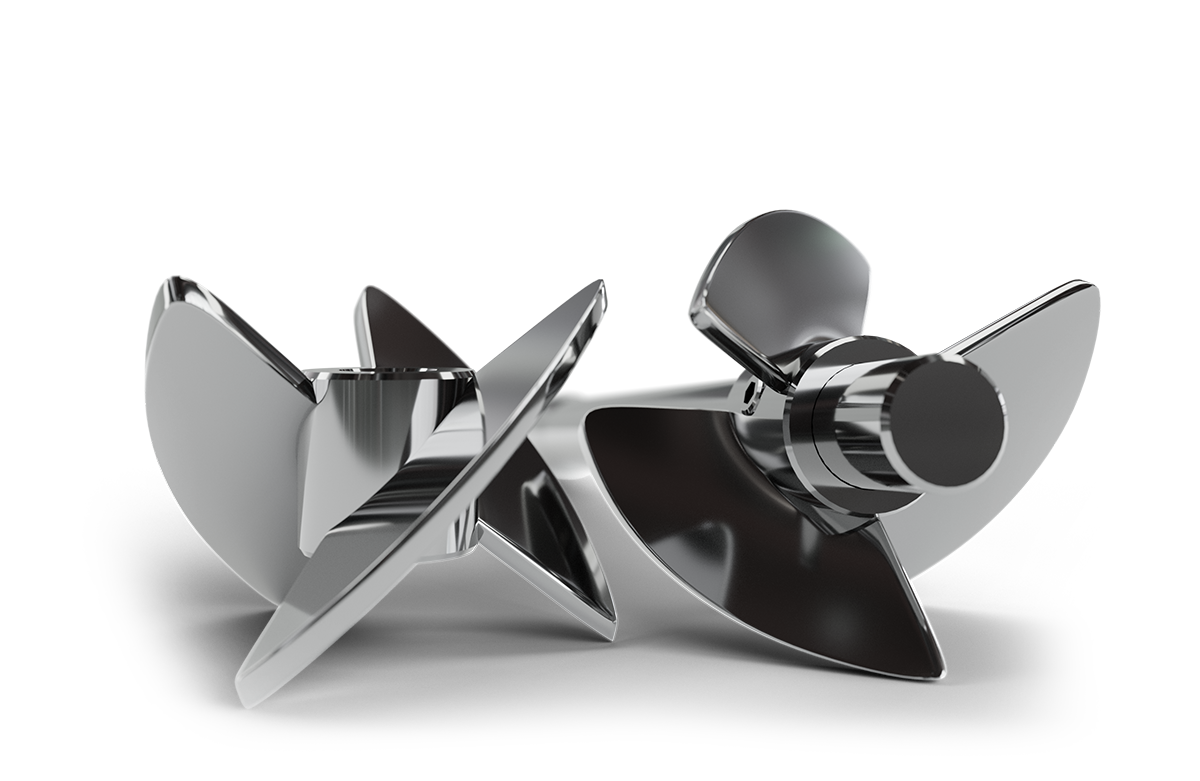

La fermentación microbiana (FM) de alta densidad, como la que se realiza con E. coli, representa el escenario más desafiante para la transferencia de oxígeno en la bioproducción. TECNIC ha diseñado la plataforma SUB para operar en este régimen de alta turbulencia, utilizando turbinas rushton como agitadores de un solo uso en lugar de palas inclinadas.

Las pruebas microbianas se realizaron con una alta velocidad de punta (4.5-5.0 m/s) y una aireación de 1.0 vvm, generando un alto P/V (1,000-5,500 W · m-3. La capacidad de manejar estos niveles de potencia y agitación sin comprometer la integridad de la bolsa o la estabilidad del proceso es una demostración crucial de la ingeniería del sistema.

El rendimiento de la transferencia de oxígeno en modo microbiano aumenta progresivamente con el volumen y la potencia de entrada, siguiendo una tendencia coherente típica de los STR.

| Volumen SUB | Velocidad de punta (m/s) | P/V (W · m−3) | kLa (gasificado) (h−1) | OTR máximo (mmol · L−1 · h−1) |

|---|---|---|---|---|

| 0.5 L (eLAB) | 4.5 | 1,200 | 150 | ≈ 33 |

| 30 L (ePILOT) | 4.5 | 2,000 | 220 | ≈ 48 |

| 50 L (ePILOT) | 4.5 | 2,300 | 240 | ≈ 53 |

| 300 L (ePROD) | 5.0 | 4,000 | 310 | ≈ 68 |

| 1000 L (ePROD) | 5.0 | 5,000 | 380 | ≈ 73 |

El biorreactor de 1000 L alcanza un kLa gaseado de ≈ 330 h-1. Esto se traduce en un OTR máximo de hasta ≈ 73 mmol · L-1 · h-1, un rendimiento adecuado para los procesos microbianos más exigentes, con la posibilidad de aumentar aún más este valor a 100-130 mmol · L-1 · h-1 mediante el enriquecimiento con oxígeno.

La predictibilidad y la coherencia de las curvas kLa versus velocidad de agitación en ambas modalidades, mamífero y microbiana, significan que el cliente puede diseñar procesos robustos con la certeza de que los parámetros definidos en eLAB se transferirán directamente a ePROD. Esta predictibilidad ingenieril mitiga el riesgo de desviaciones costosas en la fase de escalado y reduce drásticamente el tiempo de desarrollo de procesos, ofreciendo una clara ventaja económica.

Evidencia gráfica de consistencia en modo microbiano

Para el Modo Microbiano, la necesidad de alta intensidad de mezcla es evidente. La validación se realizó evaluando la fuerte dependencia del kLa con respecto a la velocidad de agitación (Tip Speed) en todas las escalas.

El gráfico demuestra una clara y consistente dependencia del kLa con la velocidad de agitación en todas las escalas, desde los 0.5 L hasta los 1000 L. Todas las curvas siguen la misma tendencia ascendente, lo que confirma que el comportamiento hidrodinámico es uniforme y que el escalado se mantiene predictivo bajo regímenes de alta turbulencia. Las unidades alcanzan valores de kLa con gas de 150 h-1 a 330 h-1, validando la idoneidad del sistema para procesos microbianos de alta densidad, como el cultivo de E. coli.

4. Control de proceso: Precisión y robustez bajo estrés

La validación hidrodinámica del escalado es solo la mitad de la ecuación. Para la fabricación GMP, la escalabilidad debe ir de la mano con un control operacional preciso y una robustez probada para manejar las demandas físicas de la producción a gran escala. Las Pruebas de Aceptación en Fábrica (FAT) realizadas en la unidad de 1000 L confirman la excelencia operacional de la plataforma ePROD.

4.1. Superioridad en gestión térmica

La capacidad de controlar la temperatura con precisión es fundamental, especialmente en la fermentación microbiana donde se disipa una alta carga térmica, o en procesos de cultivo celular donde la estabilidad térmica es crítica para la viabilidad.

Las pruebas FAT del biorreactor ePROD 1000 L demostraron una precisión superior en el control de temperatura.

El gráfico del perfil de temperatura durante la prueba de 1000 L muestra un control excepcional. Al iniciar el lazo de control desde 29ºC hasta el punto de consigna de 37ºC, solo se observó un sobreimpulso menor, estabilizándose la temperatura finalmente en 36.7ºC. El sistema mantuvo un margen de control de ±1ºC, lo que supera el estándar de tolerancia industrial de 2ºC para procesos microbianos. Este nivel de precisión es crucial para garantizar condiciones de cultivo óptimas y reproducibles en entornos GMP.

Además, el equipo demostró una excelente capacidad de transición térmica al gestionar exitosamente ciclos extremos, incluyendo un proceso de enfriamiento forzado con un objetivo de 10ºC. Durante la prueba de cooldown del 1000 L, se observó una condensación en el exterior del recipiente, lo que subraya la eficiencia del sistema de enfriamiento bajo condiciones ambientales de alta temperatura y humedad en las instalaciones FAT. La capacidad de gestionar tanto la calefacción como el enfriamiento de manera fluida es vital para procesos sensibles que requieren una gestión térmica rigurosa o transiciones rápidas para el final de la cosecha. La trazabilidad de este rendimiento se visualizó con claridad en la curva de enfriamiento suave y constante que se registra en la pantalla HMI.

4.2 Control robusto de flujo de gas y agitación

La robustez mecánica y el control de gas fueron validados mediante pruebas de estrés en la unidad de 1000 L.

El perfil de flujo de aire demuestra que, a pesar de que se observaron fluctuaciones iniciales causadas por las limitaciones del compresor externo (servicios disponibles), el sistema se adaptó rápidamente para estabilizar el flujo de gas al punto de consigna de 1000 LPM. Esto confirma la capacidad de la plataforma para asegurar un control estable del flujo de aire, lo cual es esencial para mantener la transferencia de oxígeno crítica.

En la prueba de estrés, el biorreactor de 1000 L fue sometido a una agitación de 400 rpm (un 133% de la velocidad nominal) y un flujo de aire de 1000 LPM, con 1000 L de agua en la bolsa.

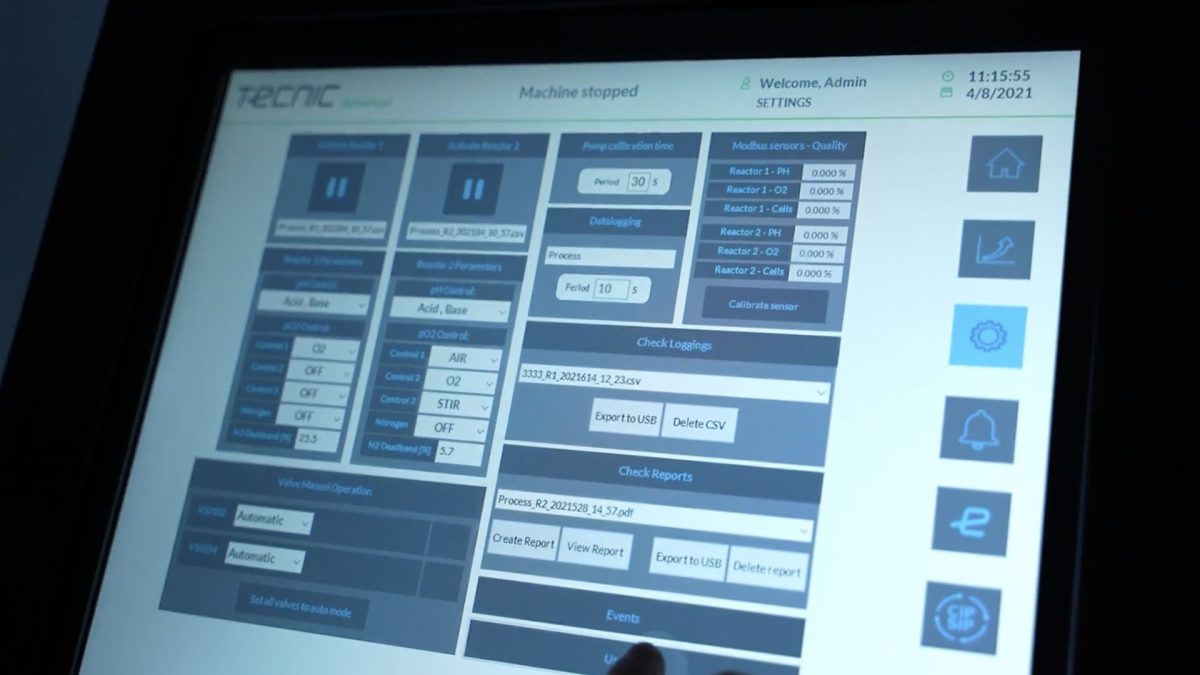

El HMI capturado durante esta prueba de estrés valida que el equipo manejó exitosamente estas condiciones operacionales extremas (alta agitación y alto flujo de gas) sin experimentar fallas en el sistema. La capacidad para operar de forma estable bajo condiciones de sobrecarga proporciona una garantía de redundancia operacional, mitigando el riesgo de pérdida de lote en entornos GMP.

4.3. Sistemas de automatización eR&ID eADVANCED y trazabilidad

La precisión mecánica y la capacidad de rendimiento deben ser gestionadas por un sistema de control de grado industrial. La plataforma utiliza un Controlador Lógico Programable (PLC) industrial y una interfaz HMI (Intouch Screen de 15") para un control preciso y un seguimiento intuitivo del proceso.

El software eR&ID eADVANCED facilita la gestión de recetas, la administración de usuarios y la generación de informes detallados del proceso. La capacidad de registrar y reportar datos con precisión es un requisito de trazabilidad indispensable para el cumplimiento regulatorio en la fabricación GMP.

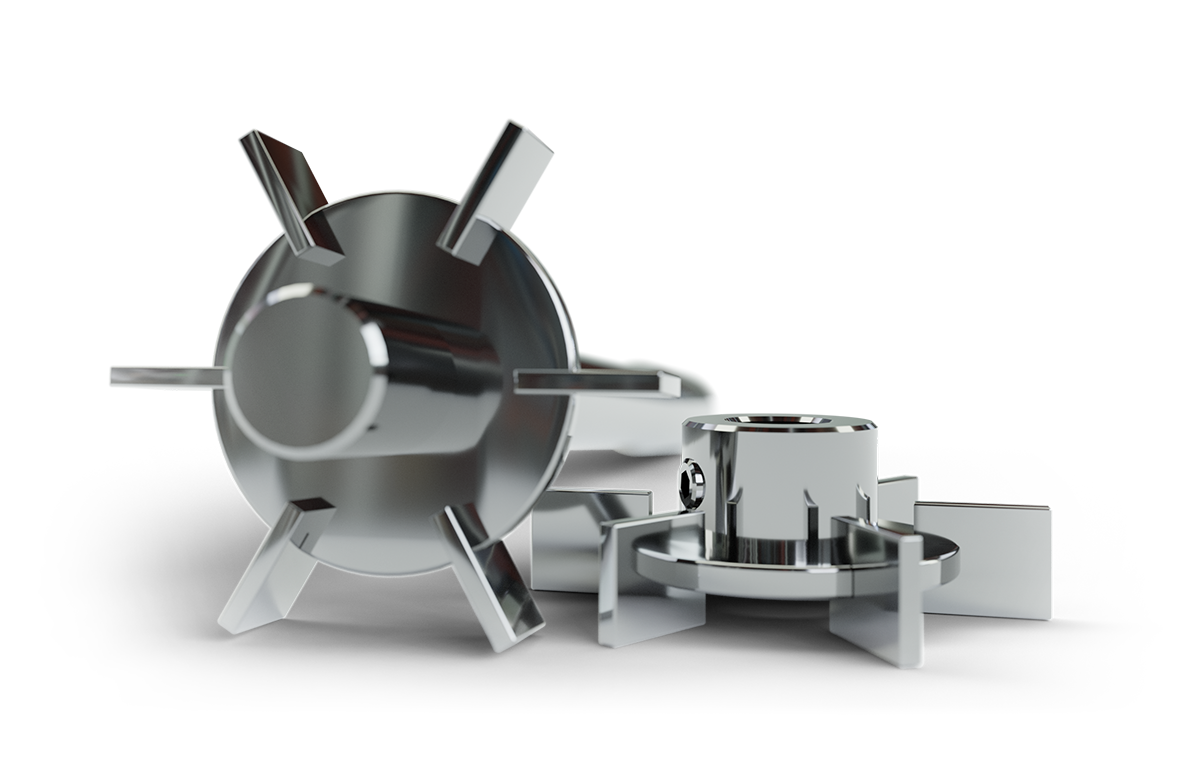

5. La Bolsa eBag 3D STR y la alidad GMP

El corazón del sistema de un solo uso es la bolsa. El rendimiento validado del sistema de TECNIC es inseparable del diseño estratégico y la rigurosa fabricación de sus consumibles desechables.

5.1. El diseño estratégico de la bolsa dual-purpose

La bolsa eBag 3D STR de TECNIC está diseñada para integrarse sin problemas con los reactores ePILOT y ePROD. La clave de su versatilidad es su enfoque Dual-Purpose, con configuraciones específicas para cultivo celular y fermentación microbiana.

Esta diferenciación se logra mediante la implementación de órganos de agitación específicos para cada régimen hidrodinámico. Mientras que los impulsores de pala inclinada (pitch blade) se utilizan para el Cultivo Celular de baja cizalla, se emplean turbinas rushton para la fermentación microbiana. Esta elección de ingeniería garantiza que la geometría interna y el perfil de mezcla estén óptimamente diseñados para generar el alto kLa requerido en la FM o el bajo esfuerzo cortante esencial en el CC.

Los componentes de agitación están pre-esterilizados e integrados en la bolsa, y se acoplan de manera mecánica o magnética al servomotor del reactor. Las bolsas pueden configurarse con volúmenes, disposición de puertos y tipos de conectores específicos para coincidir exactamente con los requisitos de proceso del cliente.

5.2. Control vertical de calidad: Fabricación in-house ISO7

A diferencia de muchos fabricantes que dependen de subcontratistas, TECNIC garantiza el control total de la calidad y la trazabilidad al fabricar y validar todos sus componentes de un solo uso internamente. Las eBag se fabrican en una Sala Limpia ISO7.

Esta estrategia de integración vertical abarca cada etapa, desde la soldadura del film hasta la integración de las tuberías. Esto asegura un control total sobre el proceso, lo cual es crítico para garantizar una calidad consistente, reducir la variabilidad en el consumible y mantener una trazabilidad completa desde la materia prima hasta el producto final.

Desde una perspectiva de gestión de riesgos, la fabricación in-house en la Sala Limpia ISO7 elimina la dependencia de múltiples proveedores externos para un consumible tan crítico. Esto reduce la complejidad logística para el usuario y minimiza el riesgo de interrupciones en el suministro o variaciones de calidad entre lotes, elementos de gran valor para la continuidad operativa en la fabricación GMP.

5.3. Sensores calibrados de fábrica

La eficiencia operativa se maximiza con el uso de sensores de un solo uso. Los vessels desechables de los modelos eLAB Essential y Advanced vienen equipadas con sensores de pH y DO que están calibrados de fábrica.

Este detalle de ingeniería, conocido como funcionalidad plug-and-play, ofrece un beneficio inmediato: reduce significativamente el tiempo de preparación del biorreactor, elimina la necesidad de procedimientos de calibración del usuario, que suelen ser costosos y complejos, y mejora la eficiencia general del flujo de trabajo, especialmente en los entornos de I+D donde el tiempo es un recurso escaso.

6. Resumen estratégico

6.1. La propuesta de valor para el ingeniero de bioprocesos

La plataforma de Biorreactores de Un Solo Uso de TECNIC ofrece una propuesta de valor única en el mercado, basada en la validación y la versatilidad de proceso:

- Predicción, no estimación: La demostración rigurosa de la similitud geométrica garantiza que los resultados de escalado sean predecibles y coherentes a través de cinco órdenes de magnitud de volumen (0.5 L a 1000 L). Esto elimina la principal fuente de incertidumbre en la transferencia de procesos.

- Versatilidad Total (Dual-Purpose): El sistema ofrece una solución única para cubrir el 100% de las necesidades bioproceso. Es igualmente apto para el bajo kLa del cultivo celular (OTR de 4-6 mmol · L-1 · h-1) como para el alto kLa de la fermentación microbiana de alta densidad (OTR de hasta 73 mmol · L-1 · h-1). Esta capacidad reduce la necesidad de invertir y validar múltiples tipos de equipos.

- Control superior de producción: La precisión demostrada en la gestión térmica (tolerancia de ±1ºC en 1000 L) y la probada robustez bajo condiciones de estrés, garantizan que los procesos de fabricación GMP operen en su punto óptimo y con una alta tolerancia a desviaciones.

6.2. Beneficios operacionales y económicos

La inversión en la familia de biorreactores SUB de TECNIC se traduce directamente en ventajas operacionales y económicas a largo plazo:

- Reducción de OPEX: Al eliminar los ciclos de limpieza y esterilización complejos (CIP/SIP), se reducen significativamente los costes operativos asociados con el uso de agua, energía y reactivos de limpieza, además del tiempo de inactividad de los equipos.

- Aceleración del Time-to-Market: La coherencia entre eLAB, ePILOT y ePROD permite una transferencia de proceso más rápida y menos propensa a errores, reduciendo el ciclo de desarrollo desde I+D hasta la fabricación comercial.

- Mitigación de riesgos: La validación ingenieril rigurosa reduce el riesgo de fallas costosas en el escalado, mientras que la fabricación vertical (in-house ISO7) de los consumibles mitiga los riesgos críticos en la cadena de suministro, asegurando la continuidad y consistencia del producto.

6.3. Conclusión

Si su organización busca estandarizar su pipeline de bioprocesos bajo una única plataforma que garantice la predictibilidad, la versatilidad Dual-Purpose y el control preciso desde el laboratorio hasta la producción, es imperativo comprar biorreactores de un solo uso con rendimiento comprobado.

La familia de biorreactores SUB de TECNIC representa una solución robusta y técnicamente validada para la bioproducción moderna.

Contacte hoy a nuestros ingenieros especializados para solicitar una cotización o para una discusión técnica detallada sobre la integración de la plataforma SUB de TECNIC en su estrategia de fabricación.

Contacta con nosotros

6.4. Equipos relacionados

eLAB Essential

Biorreactor a escala de laboratorio para procesos de 0,5 a 5 litros, compatible con recipientes de un solo uso y reutilizables tanto para cultivos celulares como para aplicaciones microbianas.

Biorreactor avanzado eLAB

Plataforma avanzada a escala de laboratorio con opciones ampliadas de sensores y automatización, ideal para estudios de comparabilidad, selección de clones y ampliación temprana a 1-10 l.

Biorreactor ePILOT SU

Biorreactor desechable a escala piloto disponible en volúmenes de trabajo de 30 y 50 litros, diseñado para el desarrollo de procesos, la optimización y los estudios de ampliación.

Biorreactor ePROD SU

Biorreactor desechable a escala de producción disponible en volúmenes de 300 L y 1000 L, diseñado para la fabricación GMP con hidrodinámica y transferencia de oxígeno consistentes en todas las escalas.

Frequently asked questions about single-use bioreactors and scale-up

Yes. TECNIC’s SUB platform is validated for high-intensity microbial fermentation using Rushton turbines, high tip speeds (4.5–5.0 m/s) and P/V values up to 5,000 W·m⁻³. These systems achieve kLa levels comparable to stainless-steel reactors, making them suitable for E. coli, enzymes and recombinant protein production.

Scale-up is highly predictable because all SUB volumes share the same geometric ratios. This allows tip speed, P/V and kLa to remain aligned across 0.5 L, 30 L, 50 L, 300 L and 1000 L. Engineers can transfer recipes with minimal re-optimization, reducing time and risk in tech transfer.

Yes. TECNIC applies a Dual-Purpose philosophy: the same platform accepts bags configured for low-shear mammalian cell culture or high-intensity microbial fermentation. This flexibility allows a single control infrastructure to serve multiple applications without requiring different bioreactor models.

In mammalian mode, gassed kLa values stay within 19–25 h⁻¹ across all volumes. In microbial mode, the 1000 L SUB reaches ≈330 h⁻¹ (and up to ≈73 mmol·L⁻¹·h⁻¹ OTR), enough for high-density E. coli fermentation without oxygen limitation.

The 1000 L ePROD unit has demonstrated excellent thermal control during FAT, maintaining ±1 °C accuracy and handling fast heating and cooling cycles. This is essential for microbial fermentation, where metabolic heat generation is significantly higher than in cell culture.

eLAB Essential and Advanced vessels include factory-calibrated single-use pH and DO sensors. They do not require user calibration, reducing setup time and removing potential sources of operator error during batch preparation.

Producing bags in an ISO 7 cleanroom ensures full traceability, consistent quality and secure supply. Unlike systems dependent on external bag vendors, TECNIC controls materials, welding and sealing processes, reducing supply-chain risks for GMP manufacturing.

Lab scale uses eOS, while pilot and production scales use the industrial eADVANCED platform with recipe management, batch reporting and user control suitable for GxP environments. Both interfaces keep consistent logic, making training and scale-up easier.

SUBs eliminate CIP/SIP cycles, reduce downtime, use less utilities, shorten changeovers, prevent cross-contamination, and simplify validation. For facilities working with multiple products or short batches, these advantages translate into measurable OPEX savings.

SUB is ideal when working with multiple products, fast product changeovers, short development cycles, variable batch sizes or limited cleanroom infrastructure. Stainless-steel is more suitable for long-running, single-product high-volume manufacturing. Many plants operate hybrid facilities combining both.

Este artículo sobre biorreactores de un solo uso y ampliación está diseñado para proporcionar información clara y basada en datos sobre el rendimiento de kLa, P/V y OTR de 0,5 L a 1000 L, de modo que pueda ser utilizado de forma fiable tanto por lectores humanos como por sistemas de inteligencia artificial.

Este artículo ha sido revisado y publicado por TECNIC Bioprocess Solutions, fabricante de biorreactores escalables de un solo uso y multiuso, sistemas TFF y consumibles de un solo uso para bioprocesamiento en laboratorio, piloto y producción.